O PLÁSTICO DO FUTURO – O FILME

A quinta revolução industrial é verde e brasileira

por Kátia Bagnarelli para Jornal Onews, exclusivo. São Paulo, 06 de agosto de 2021. 08:00

Descoberta pelo brasileiro Sidnei Nasser, considerada a mais inovadora revolução industrial no plástico, a tecnologia Therpol é promissora aliada da economia circular mundial.

Originada inicialmente a partir do pó de pneu transformado em termoplástico, a tecnologia foi descoberta em 1996, uma época em que pouco se falava sobre sustentabilidade.

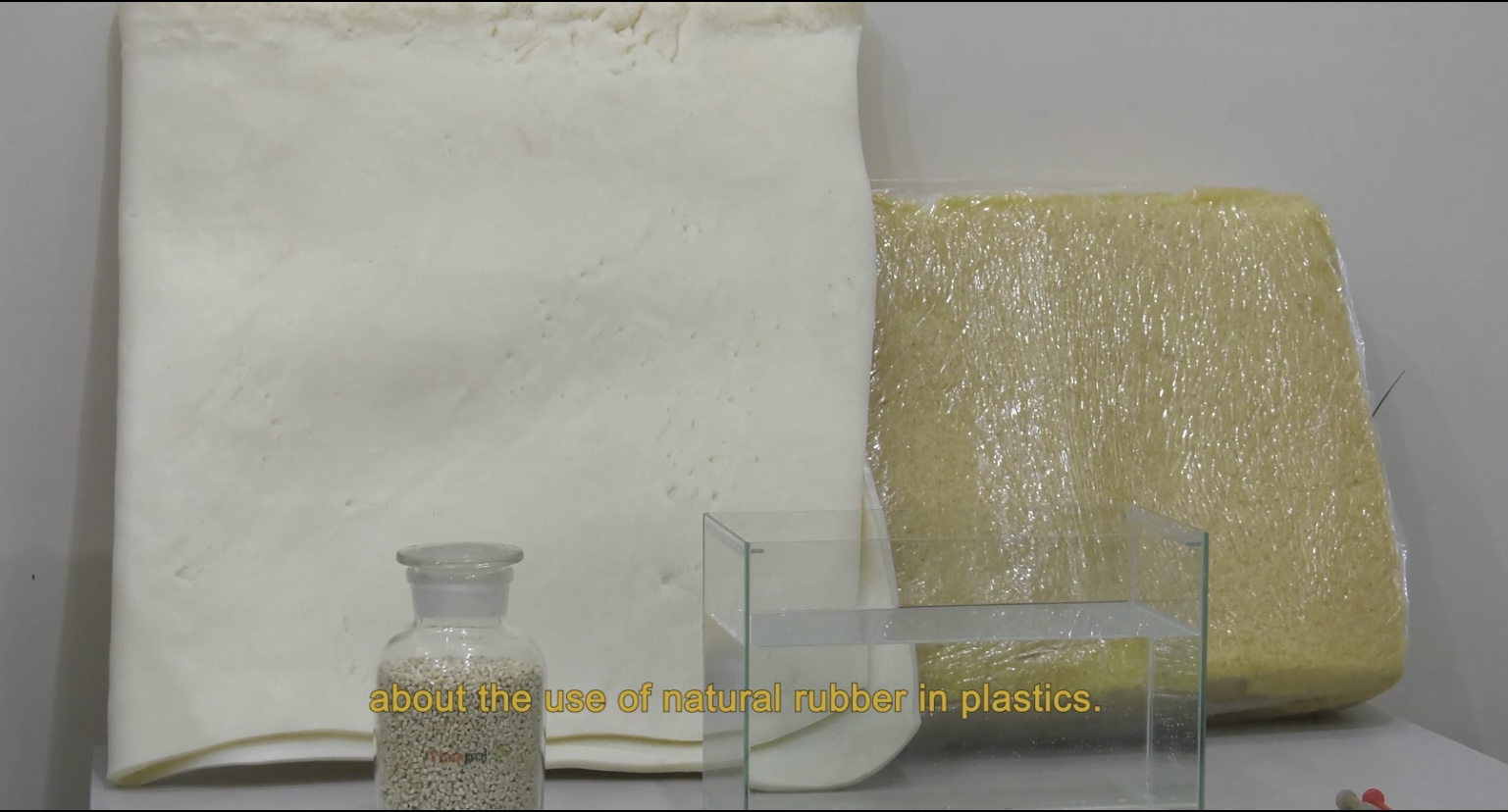

Retomada em 2019 pelo empresário brasileiro, substituindo o pó de pneu por borracha natural da seringueira, a tecnologia Therpol permitiu então a confecção de artigos coloridos alcançando similaridade maior com a borracha vulcanizada e, de forma inédita, revolucionária e decisiva proporcionou a economia circular do plástico, o descarte zero, em 100% de suas aplicações.

A tecnologia descoberta renova as propriedades do plástico reciclado, proporcionando para este plástico uma qualidade superior quando comparado ao plástico virgem. A borracha natural que tem no Therpol proporciona agarre, não escorrega, é flexível, não quebra, tem resistência ao impacto, com resultado positivo na mistura ao polipropileno ampliando sua aplicação a outros plásticos.

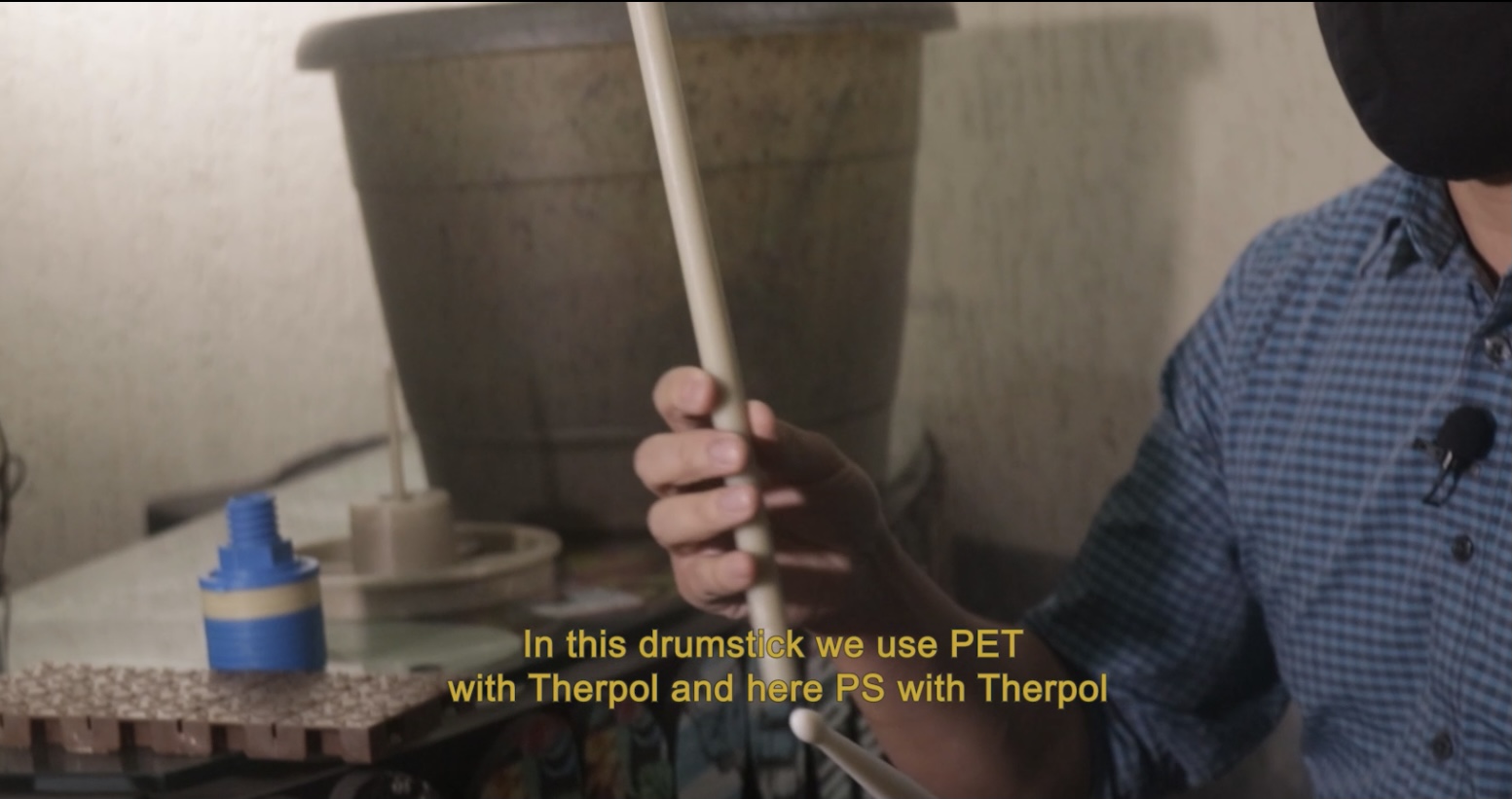

O empresário Sidnei Nasser nos explica como foi a sequência de experimentos e pesquisa em torno das aplicações da tecnologia Therpol no plástico, “fizemos peças de polietileno, fomos para o poliestireno com o mesmo resultado, fomos para o PET com o mesmo resultado, fomos para o PLA que é um dos plásticos mais modernos por sua biodegradabilidade, só que ele quebra como vidro, é muito frágil, e quando nós adicionamos 10% do Therpol no PLA ficou completamente flexível. Fomos então para poliamida, nylon meio a meio, e obtivemos igual resultado. Nós vimos que o Therpol não era só um modificador de propriedades para o polipropileno e sim para uma grande gama de plásticos tanto virgens como no plástico reciclado. Ele renova as propriedades e isso passa a ser um passo muito interessante porque o plástico é considerado um vilão. O plástico não tem pernas para andar até o mar, cabe a nossa educação, mas com a aplicação da tecnologia conseguiríamos deixar o plástico mais tempo rodando sem ir para os aterros e lixos porque a durabilidade aumentaria bastante e ele poderia voltar para a cadeia fechando assim o ciclo da economia circular.”

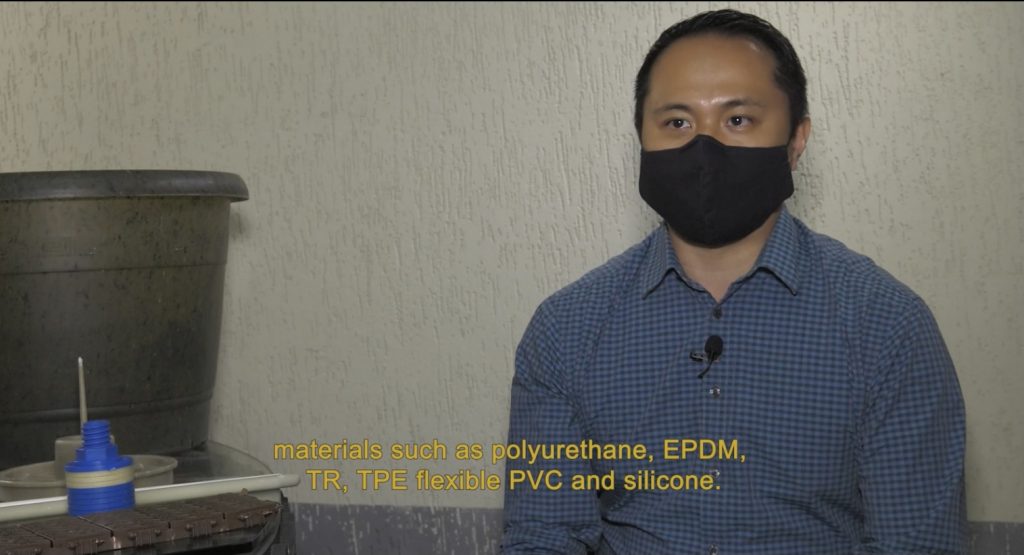

O diretor industrial da Tsong Cherng, Newton Tien, líder da primeira equipe a promover os testes e aplicações da tecnologia no Brasil, relata que Therpol é a borracha para ser injetada em injetora de plástico, possibilitando o aumento drástico de produtividade com redução de custo de operação, energia elétrica e matéria prima, revolucionando assim o mundo da borracha e do plástico.

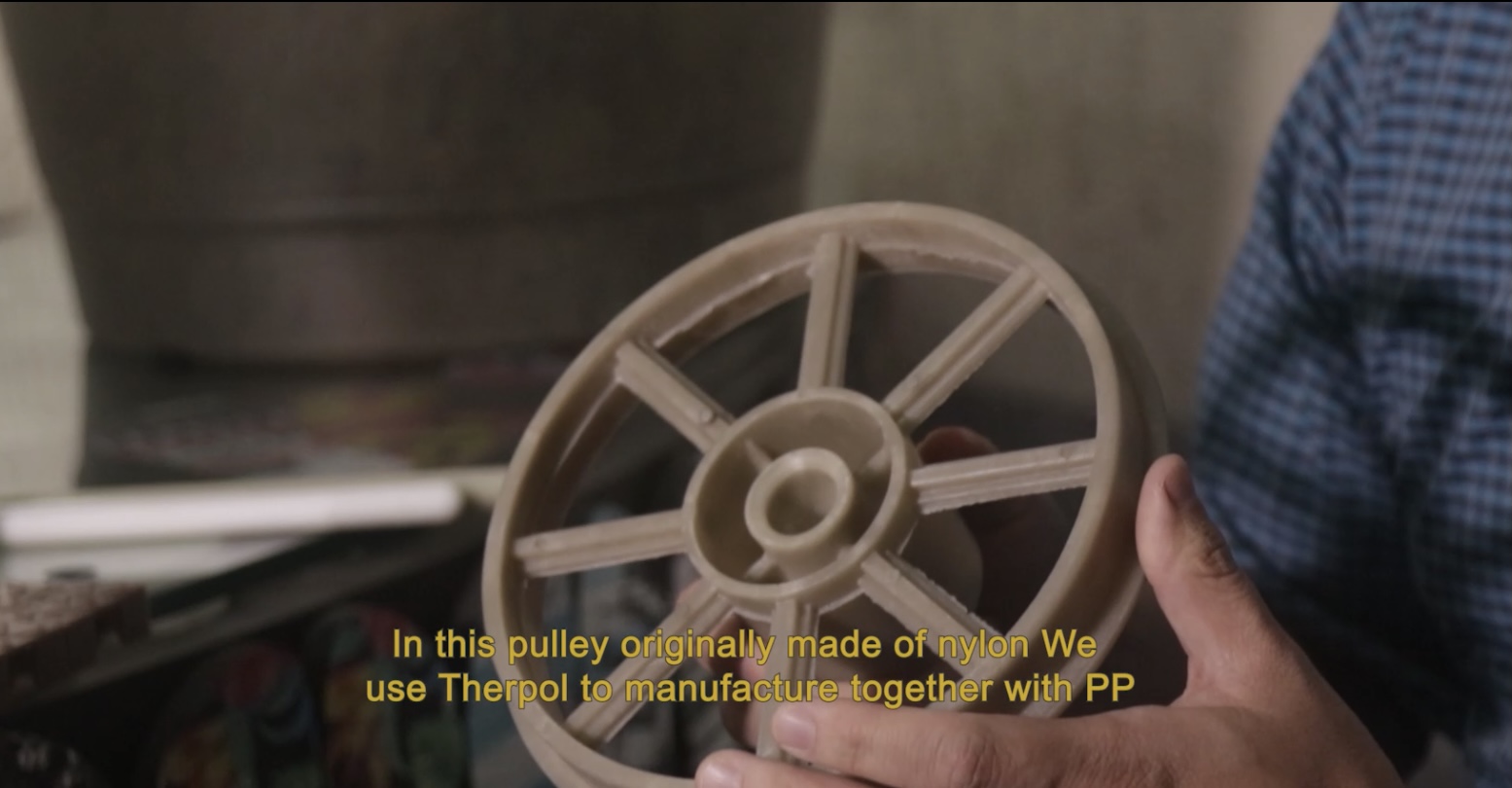

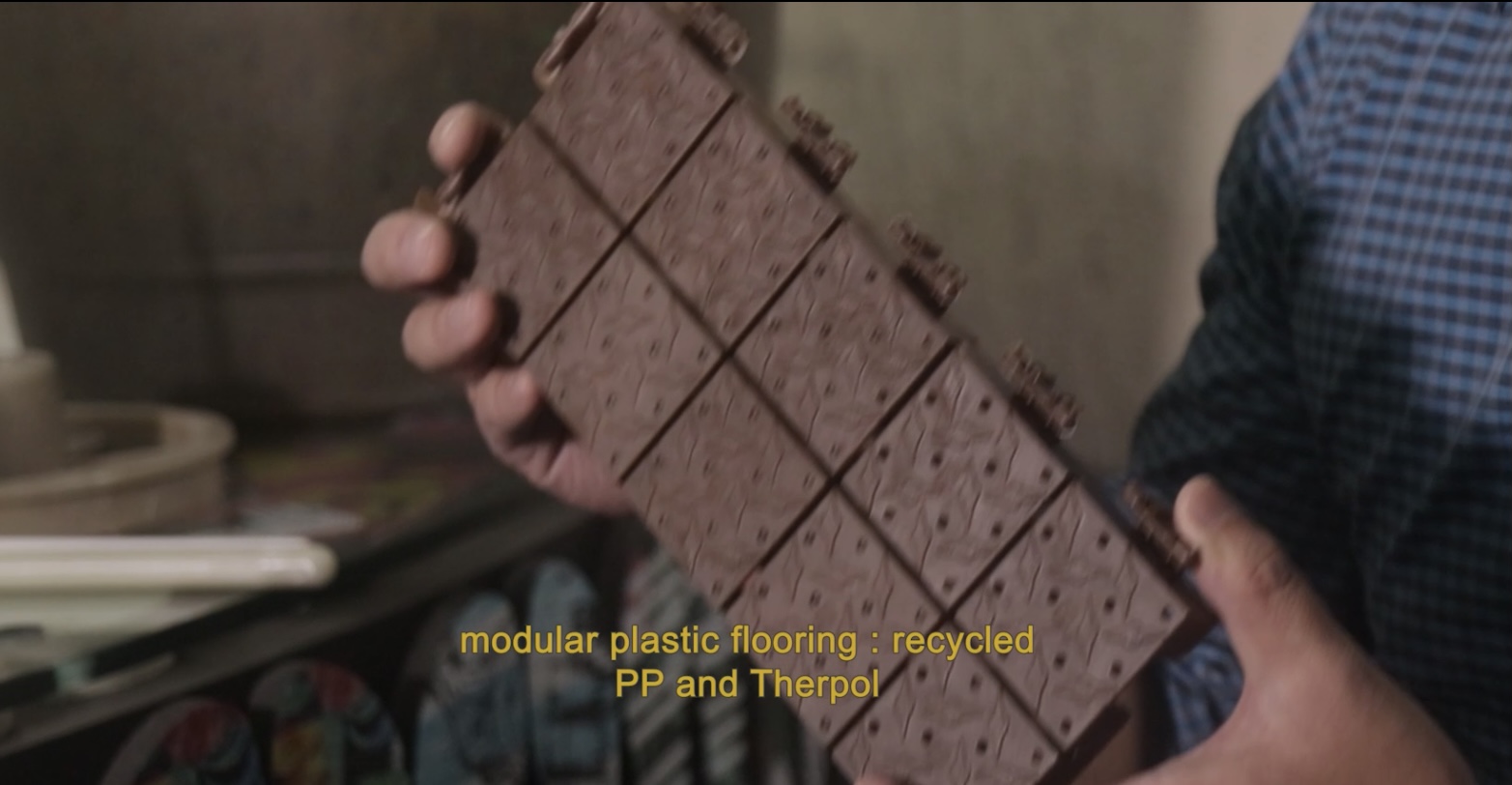

“Nos primeiros testes realizados de injeção, Therpol cumpriu com sucesso o objetivo de produzir peças substituindo materiais de borracha e outros materiais termoplásticos flexíveis como poliuretano, EPDM, TR, TPE, PVC flexível e silicone. Mas a inovação maior foi quando misturamos a borracha Therpol com o plástico agindo como modificador de impacto, aumentando a resistência mecânica tanto de materiais reciclados como também resinas virgens. Essa resistência que até permitiu a substituição de plásticos de engenharia como poliamida e ABS, nos abriu uma infinidade de possibilidades para toda a indústria do plástico.

Algumas aplicações que comprovamos foram, por exemplo, com piso de plástico modular, onde PP reciclado com Therpol aumentou a resistência, flexibilidade e aumentou a anti derrapagem, a crepina, feita de PP com Therpol aumentou a resistência, resolvendo problema de quebra, numa baqueta de bateria utilizamos PET com Therpol e PS com Therpol e numa polia nós utilizamos Therpol com PP.

O que descobrimos foi que além de todas essas vantagens, a solução mais importante da tecnologia Therpol é ser o agente para unir diferentes tipos de materiais.

Uma das principais dificuldades da reciclagem é a separação e redestinação de diferentes tipos de resíduos. Com Therpol isso é possível: fazer o reaproveitamento de resíduos para que se transforme em outros produtos. Fizemos um vaso, por exemplo, fabricado com polipropileno, resíduo de tecido e Therpol. No futuro este vaso se tornará outro vaso ou qualquer outro produto, fechando assim a verdadeira economia circular.”

Outra aplicação com comprovações em resultados satisfatórios foi em formulações com Therpol sendo usado como modificador de impacto, com melhora de alongamento principalmente nas matrizes.

“Tenho feito um trabalho na área de cosméticos em tampas flip top e a tecnologia Therpol mostrou um bom desempenho na formulação a partir de 5 a 10% para a formação da dobradiça.

Foi possível fazer formulações usando de 10 a 90% em massa numa dupla rosca. Desenvolvemos materiais na cor dos produtos com a modificação de interesse, na parte de impacto, alongamento e tudo o mais.

Nós desenvolvemos também algumas formulações para o PET no sopro e a tecnologia tem mostrado um bom desempenho na questão de estiramento, de processabilidade, foi possível trabalhar com temperaturas mais baixas. Isso traz uma vantagem”, relata José Carlos de Oliveira, pesquisador de polímeros.

Outra aplicação de sucesso que tem entusiasmado a indústria de sandálias de praia é com relação a substituição definitiva do PVC por Therpol nas alças das sandálias. O PVC alonga ou estira menos do que duas vezes o seu tamanho original e por isso há o rompimento precoce das alças.

Com a nova tecnologia brasileira é possível aumentar a oito vezes o estiramento do seu tamanho original. As alças em Therpol não quebram.

O segundo ponto importante é que as alças em Therpol são 30% mais leves do que as alças em PVC.

Para uma produção estimada em 600 milhões de pares ao ano apenas no Brasil, são necessários 40 gramas de PVC por exemplo, apenas nas alças de cada par de sandália.

Como o Therpol é 30% mais leve são 12 gramas a menos por par de sandália produzida. Multiplicando por 600 milhões de pares, são aproximadamente, 7 mil toneladas a menos de plástico girando no Brasil.

Apenas substituindo na alça o PVC pela nova tecnologia, são 7 mil toneladas, considerando cada caminhão carregando em média 20 toneladas de matéria prima, a tecnologia possibilita a redução de 350 caminhões circulando no Brasil por ano.

“Cada mil quilômetros rodados de uma carreta de 20 toneladas aproximadamente, há a emissão de uma tonelada de CO2 pelo combustível (diesel queimado). Se estamos reduzindo 350 carretas, estamos falando em 350 toneladas a menos de emissão de CO2 a cada mil quilômetros rodados somente no frete, e somente trocando as alças”, explica Sidnei.

O ponto que aproxima a tecnologia brasileira Therpol da economia circular no calçado é que o PVC não é compatível com a borracha e alguns fabricantes produzem portanto, a base em borracha e a alça em PVC, exatamente por não serem compatíveis.

Numa reciclagem é necessário separar a alça de PVC da base de borracha.

Com a nova tecnologia é possível moer tudo junto. Não há necessidade de separação. O resultado deste resíduo moído pode tanto ser usado nas alças como também pode ser reincorporado no solado na forma e no percentual que a indústria desejar.

A indústria produz as alças e a base expandida, essa sandália sustentável vai para o varejo, o consumidor que compra pode devolver essa sandália para o varejo ao final do seu uso.

Com uma campanha de educação do consumidor para essa devolução a sandália que volta para o varejo usada passa primeiro por uma higienização, será na sequência moída em grandes cilindros voltando a ser matéria prima para a produção de novas sandálias.

Este é o ecossistema da economia circular, a matéria prima sai de um lugar, vai para o fabricante, vai para o consumidor, depois do uso retorna para o mesmo lugar, para fazer o mesmo produto.

Experiência de consumo e economia esta que foi anunciada pelo designer de moda Airon Martin durante a SPFW nesta edição de 2021.

A marca MISCI assinada por Airon trouxe para o consumidor nacional e internacional a tecnologia Therpol aplicada as sandálias de praia desenhadas por ele.

“A ideia é ressignificar o que conhecemos como design brasileiro. O Brasil vem deste lugar que exporta commodities e não exporta design. Quem perde com isso somos nós, os brasileiros. A mão de obra brasileira perde com isso.

A indústria perde com isso.

A MISCI fala de uma coleção em que os tecidos são 100% nacionais, tudo feito no Brasil, onde a nossa ideia e nosso objetivo são exportar esse design por completo, não exportar só commodities.

As marcas brasileiras olham muito para o que está lá fora e se esquecem de olhar para o Brasil, não somente em relação a mão de obra, a projeto, mas quanto ao olhar estético.

A MISCI vem com essa ideia de olhar para o Brasil com mais profundidade e valorizar ainda mais a nossa matéria prima, exportando a cadeia completa do design nacional.

Eu sempre ouvi que construir uma marca falando de Brasil seria um problema principalmente para o meu mercado, que é o mercado de luxo.

Simples mas muito inovador por causa da matéria prima, estamos falando de um produto que é PVC Free, Estamos falando de um produto que pode ser injetado com sobras.

É revolucionário. É simples e é revolucionário. Reflete muito o que a MISCI é.

A MISCI não é uma marca de design irracional, nosso design é racional, nosso design é sem excesso.

Nosso projeto é um projeto que meche muito conosco e envolve muitas pessoas, desde a colheita na seringueira até a fabricação destas sandálias.

A nossa intenção é muito boa, estamos trabalhando com muito foco para conseguir construir algo realmente relevante para o mercado mundial, não somente nacional”, conta o designer.

Para José Guilherme Teixeira, CEO e fundador da Cotton Move no Brasil, a tecnologia Therpol pode ser uma catalizadora de várias iniciativas:

” já existem outras grandes iniciativas de logística reversa, de uma manufatura reversa, que podem ser utilizadas em projetos de geração de renda, formação de mão de obra, criação de novos empregos, e criação de uma nova economia que seria no sentido reverso.

Hoje existem inúmeras ações, como nas Cooperativas de Catadores, tentando se organizar, mas se nós mensurarmos que o Brasil hoje, em termos de descarte e lixo extrapolando a indústria têxtil, recicla apenas 3% do que gera, é muito pouco.

Imagine se conseguíssemos criar pelo menos 30 ou 40% disso numa escala industrial, a quantidade de geração de novos empregos, formação de mão de obra, qualificação dessas pessoas, remunerando-as de uma forma justa para serem incluídas?

Vejo que essa questão da manufatura reversa com Therpol funcionará como catalisadora para uma série de matrizes extrapolando a questão de produtos que possam ser reciclados com essa tecnologia”, nos relata ele.

Em toda a cadeia produtiva têxtil no Brasil, a questão urgente a se solucionar é a de que o resíduo é muito mais que o material que sobra no final de um processo, ele carrega consigo todos os recursos que foram empregados para fabricar aquele produto, que por algum motivo perdeu a utilidade e é considerado um resíduo.

O fato dele ser um resíduo não significa que ele é um descarte, que ele é o lixo, pelo contrário. Nós conversamos com Jonas Lessa, CEO e co fundador da RETALHAR no Brasil. Jonas discorre sobre a gravidade do momento em que vivemos na indústria têxtil quanto aos resíduos e avalia a tecnologia Therpol como facilitadora na solução imediata buscada pelo ecossistema.

“Para não termos que submeter a novos ciclos tão grandes e degradantes que demandam tantos recursos naturais e humanos, precisamos encontrar alternativas para reciclagem. Entre os vários problemas da indústria têxtil, temos a questão da gestão de resíduos que de certa forma reúne os vários problemas em um material que está sobrando no final de um processo.

Vivemos numa época onde a produção têxtil é cada vez maior, mais acelerada e infelizmente com produtos de menor qualidade para que as coleções possam ser trocadas cada vez mais.

Isso acontece de uma forma desenfreada, gerando um volume enorme de resíduos que acabam sendo tratados como lixo, sobrecarregando muito todos os sistemas naturais que estão envolvidos nesse processo produtivo.

Desde o princípio temos o propósito de viabilizar a gestão responsável, inovadora e inclusiva de resíduos porque o ponto de partida é esse, há um paradigma que diz que é inviável se reciclar o resíduo têxtil.

Nós queremos romper com este paradigma porque ele é absolutamente ineficiente.

Nesse sentido pequenas medidas funcionam desde você criar uma marca com uma narrativa até ter soluções maiores como a tecnologia Therpol, absolutamente disruptiva.

Um dos problemas relacionados ao resíduo têxtil é a liberação de micro plásticos pelas fibras sintéticas que são colocadas nas roupas, inclusive, a maioria das fibras produzidas no mundo é de poliéster, que é uma fibra sintética.

A cada ciclo de lavagem isso é liberado nos oceanos, e vai parar nas barrigas dos peixes.

Já temos estudos evidenciando que isso foi encontrado na placenta de mulheres grávidas e no tecido do pulmão humano também.

Os efeitos disso ainda estão sendo descobertos e nós não queremos esperar para saber exatamente quais são e só depois tomar ação.

A nova tecnologia brasileira proposta vem para viabilizar uma solução efetiva porque reciclar para fazer mais roupa de fibra sintética vai continuar liberando micro plástico.

A tecnologia Therpol permite encapsular isso em uma combinação entre o resíduo têxtil, o Therpol e outros resíduos plásticos transformando-se assim em novos produtos que já são demandados pelo mercado, por empresas de todos os seguimentos que compram este tipo de produto.

Temos aqui uma solução muito melhor do ponto de vista ambiental que não só é menos agressiva, como acaba em última instância gerando uma despoluição, que é o mais interessante destes produtos.

A emissão de gás, o aquecimento global, somente vem sendo intensificado e isso tem tido um efeito que se retroalimenta do ponto de vista negativo porque cada vez temos menos tempo e nós não estamos descarbonizando a nossa atmosfera, pelo contrário.

Há estudos que dizem que o tempo que temos termina em 2050.

A tecnologia Therpol viabiliza essa reciclagem de plásticos dentro da lógica que sempre operou na indústria, pelo menos da lógica do processo produtivo, claro que é outra matéria prima, outra lógica de extração de matéria prima ou de não extração de matéria prima, mas o processo é o mesmo e conseguimos dar celeridade e ganho de escala para os produtos a base de Therpol de uma maneira que seria inviável se estivéssemos falando apenas de misturar resina plástica qualquer com resíduo têxtil.

Essa combinação me traz esperança de que vai acelerar e facilitar o processo de tornar viável a reciclagem de resíduos têxteis e de outros resíduos plásticos porque ela melhora muito a performance dos outros materiais.

Quanto ao consumidor como acelerador deste processo, ele desconhece o seu próprio papel. Entendo que todo consumidor é um investidor em última instância, costumo mencionar a armadilha do investidor desavisado.

Para o consumidor qualquer produto que se compra, não interessa o preço, é um investimento de seu dinheiro, que é fruto do seu suor, e que portanto, está sendo entregue àquele vendedor, e para toda a cadeia produtiva com a margem de lucro unitária que esse vendedor e a cadeia produtiva esperam receber. O que isso significa em última instância?

Que quando você compra qualquer produto, você assina embaixo de todas as práticas que estão por trás dele, mesmo que você desconheça essas práticas.

O consumidor tem um papel fundamental. Se o consumidor consegue promover um boicote, e o boicote nada mais é do que a somatória de ações individuais coordenadas, se esse boicote é promovido a quem não segue os princípios e os objetivos do desenvolvimento sustentável teremos um impacto enorme, porque o investidor, o famoso investidor que injeta bilhões em empresas, não vai injetar bilhões em uma empresa que não vende.

Só se injeta bilhões porque tem milhões de consumidores que estão validando essas práticas por meio do consumo.

Esse é o papel do consumidor e daí a importância de tecnologias como o Therpol serem cada vez mais disseminadas de uma forma responsável e séria para que se tenha acesso a informação e com isso conscientizemos esse consumidor para que ele consiga mudar um tanto dos paradigmas ineficientes que prevalecem no mercado.”

O extrativismo no cultivo da seringueira no Brasil, a base da tecnologia Therpol

“A história da seringueira está muito ligada ao Brasil. O nome científico da seringueira é Hevea Brasiliensis. Já existem muitos relatos desde antes da colonização espanhola e portuguesa de que alguns povos usavam a borracha para algumas atividades, dentre elas jogos. Eles já tinham umas bolas de borracha, até que uma pessoa descobriu por acidente que, misturando a borracha com o enxofre, esquentando ambos, ocorreria a vulcanização.

Isso foi por volta de 1830 e a partir deste período entre 30 e 50, começou a ter uma exploração de borracha muito intensiva”, conta Cássio Scomparin, diretor técnico da Planthec, pela Cooperativa CASUL.

Um século depois, no início de 1900, surgiram os primeiros plantios industriais de seringueiras na Ásia. A borracha natural era uma produção 100% das Américas, e o Brasil produzia na época mais de 90% da borracha mundial, hoje produz apenas em torno de 1,5% de toda borracha no mundo.

Atualmente o Brasil produz a borracha natural pelo extrativismo nativo e pelo extrativismo de cultivo onde o plantio de seringueiras está alicerçado em três pilares fundamentais para o ecossistema: econômico, social e ambiental.

Para Julio Arruda, diretor superintendente da Cooperativa CASUL, em relação ao agronegócio a seringueira é o melhor negócio porque é estável. Ele explica que a cultura é um commodities, tem variação, entretanto desde que se produza da porteira para dentro não há crise com o seringueiro.

O Brasil então como Pátria Mãe da Hevia Brasiliensis passou, no final do século XIX e início do século XX, a ser o único produtor de borracha natural do mundo e justamente uma borracha natural que vinha do extrativismo da Amazônia.

Naquela época o Instituto Agronômico de Campinas (IAC) começou a desenvolver estudos para adaptar o cultivo de borracha natural no Noroeste Paulista. Cinquenta anos depois a região se tornou a maior produtora de borracha natural do Brasil.

“Hoje nós temos 67% da produção que acontece nesta região. Mais de 50% da área plantada do país está lá. 80% de todo o beneficiamento. Vale dizer que 80% de toda a borracha natural produzida no Brasil vem das cercanias da cidade de São José do Rio Preto para ser então beneficiada e enviada para a indústria utilizar.

Eu acredito que o Therpol será um divisor de águas no mercado de polímeros e será um divisor de águas no mercado da borracha natural também porque é uma aplicação que tem um potencial de realmente trazer a tão esperada diversidade para a cadeia produtiva da borracha natural mundial”, explica Diogo Esperante, diretor executivo da APABOR, a Associação Paulista de Produtores e Beneficiadores de Borracha.

Retratando-se no Plástico do Futuro, uma das urgências do mundo contemporâneo, a tecnologia Therpol está presente no filme documentário longa metragem “O PLÁSTICO DO FUTURO E A ECONOMIA CIRCULAR”.

No documentário revela-se a história, as aplicações e o futuro do Therpol, a tecnologia brasileira como solução sustentável e quinta revolução industrial para todo o mundo.

‘

É uma equipe de collabs, que está querendo mudar o mundo.

Nós não somos prepotentes, acreditamos que temos

muito o que colaborar na mudança do mundo

a partir do momento de podermos fabricar

pela primeira vez uma matéria prima que sai da árvore

da seringueira e é adicionada ao plástico

dando vida ao plástico e permitindo a economia circular.”

Sidnei Nasser, criador da tecnologia brasileira Therpol

A seguir assista a trechos do filme. O documentário completo no link do YouTube ao final desta matéria.

O PLÁSTICO DO FUTURO – ficha técnica

Realização:

THERPOL

MISCI

GRUPO BAGNARELLI DE COMUNICAÇÃO

Produção executiva e operacional:

BERENGUE FILMS

Roteiro e Direção:

Kátia Bagnarelli

Cinegrafistas:

Teka Melo

Cleber Souza

Adriano Ferreira

Edição e Finalização:

Alberto Alves

Agradecimentos:

Cooperativa CASUL

APABOR e ABRABOR

Imperatriz Films

Fábrica DENGO

Sea Summer

Boutique C

Tsong Cherng

Jafelice Consultoria Empresarial

Retalhar

CottonMove

Plastek Group

PROQUITEC

Palomo Mattos Engenharia – em especial Marco Aurélio pelo suporte técnico

*todos os direitos reservados

Assista o longa metragem completo no Canal do YouTube do Jornal Onews